Коптильня горячего копчения из газового баллона

Уже несколько лет я хотел обзавестись вместительной коптильней. Я не мог себе ее позволить из-за высокой цены, и, наконец, решил, что самым доступным способом будет сделать ее самому. В качестве основного материала я выбрал пару старых газовых баллонов.

Ни я, ни мои друзья, которые оказывали мне помощь, не профессиональные сварщики, однако посвятив делу немного времени, мы сотворили что-то абсолютно прекрасное.

Правка: Позже мне подсказали, что в некоторых странах незаконно использовать для этих целей газовые баллоны, так как они принадлежат газовым компаниям. В такой ситуации, как вариант, можно воспользоваться воздушным ресивером старого компрессора или другим подходящим резервуаром.

Извлечение вентиля коптильни

Безоговорочно, самая сложная часть создания коптильни – это выкручивание вентиля. Прежде чем приступать к работе, я убедился, что газа в баллоне не осталось и после этого, окрутив вентиль, оставил баллон на пару дней на улице. Возможно вам повезет, и вы решите эту проблему при помощи трубного ключа. У меня не получилось, поэтому пришлось выкручивать гайку вентиля. Что-то выходит проще, а что-то сложнее. В этом случае мне довелось смастерить большой кольцевой гаечный ключ с почти двухметровой рукояткой. При откручивании баллон был зафиксирован на верстаке стяжными ремнями.

Проверка на отсутствие газа в баллоне

После удаления вентиля, наполните баллон водой для вытеснения остатков газа. Чтобы окончательно убедиться в отсутствии газа в виде пузырьков, я наполнял и опустошал его 3 раза. Так как наполненный водой баллон очень тяжелый, я сливал воду при помощи шланги.

Вырезание отверстия под дымоход

Следующим шагом будет вырезание отверстия для соединения дымохода с двумя баллонами. Я работал кольцевой пилой. Чтобы отверстие было по центру относительно оси вентиля я вставил втулку, которая помогла сделать предварительное отверстие. Весь процесс выпиливания проходил достаточно сложно, так как кольцевая пила такого размера регулярно выскакивала. Если бы мне доводилось делать это еще раз, я бы воспользовался плазменным резаком, или при отсутствии такого – электролобзиком.

Вырезание проема для дверцы

Так как у меня есть в наличии плазменный резак, я использовал его. Для ровной резки вдоль баллона я прикладывал железный уголок, для поперечной – металлическую ленту, прижатую при помощи стяжного ремня. Если нет под рукой плазменного резака, можно воспользоваться «болгаркой» или электролобзиком с соответствующим полотном.

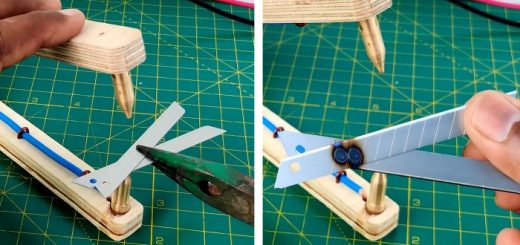

Делаем регулятор тяги дымохода

Нам нужно контролировать силу потока воздуха/дыма по дымоходу. Мы пришли к идее сделать пару пластин с треугольными вырезами в них. Одна пластина приварена к дымоходу, а другая присоединена к короткой трубе, которая ведет к верху главной дымовой камеры. Пластины вращаются вокруг оси, таким образом прорези в них могут совпадать или не совпадать. Трубу мы накрыли козырьком. Эта деталь больше для внешней привлекательности, если, конечно, не собираетесь коптить что-то под дождем.

Так как плазменный резак мне нужен был и для другой работы, я решил все делать вместе. Поэтому на некоторых снимках видена еще решетка гриля. Ее, конечно, можно было сделать из арматуры.

Похожий регулятор мы поместили на дверцу печи, чтобы контролировать тягу воздуха.

Соединение дымового отсека с печью

Между печью и главным дымовым отсеком я добавил трубу длиной в 125 миллиметров. Эта труба и поднятие перегородки помогают предотвращать попадание языков пламени в дымовой отсек. Но я ее поставил, чтобы было достаточно места моему сварочному пистолету.

Установка дверцы

Мы приварили 35-миллиметровую стальную ленту вокруг края каждой дверцы, поэтому при закрытии, они достаточно плотно закрывали проемы. Мы планировали добавить уплотнители, чтобы лучше изолировать дымовую камеру, однако это не понадобилось. Но так как я их уже купил, возможно, поставлю их в будущем.

Петли были изготовлены из стальной арматуры, которую просверлили, чтобы в нее вставлялся палец из болта. Они были приварены к стальной окантовке и основанию коптильни. Дверные ручки были выполнены из подручных средств в виде незамысловатого рычага.

Может быть в будущем я оберну их изоляционным материалом, если они будут сильно нагреваться. Возможно воспользуюсь стальной пружиной.

Удаление старой краски

Так как я планировал оставлять коптильню на улице круглый год, она нуждалась в покраске. Из-за высокой температуры эксплуатации, нужно было убрать остатки старой краски. Я сделал это с помощью угловой шлифовальной машины с обдирочной насадкой, и плоскошлифовальной ручной машины.

Последние штрихи

Я наварил небольшие железные уголки под углом 120 градусов для установки решеток. Их число может доходить до четырех в дымовой камере и одна в печи, в качестве колосника. Перед покраской немного отшлифовал и обезжирил коптильню растворителем. Если будете красить свою, то используйте термостойкие краски. Я окрашивал только внешние части краской, которая по описанию предназначается для грилей, и, похоже, она неплохо держится.

Использование коптильни

На данный момент мне довелось использовать коптильню лишь несколько раз, но я уже называю проделанную работу успешной. В ней можно развести только небольшой огонь, и кажется, что она прослужит вечность, и это хорошо. Но есть и несколько уроков, которые я усвоил:

1. Чтобы жир не капал в огонь, в нижней части поставьте поднос.

2. Как и ожидалось, температура в нижней части значительно выше, чем в верхней. При приготовлении одинаковых продуктов, нужно это учитывать.

3. Ручка очень сильно нагревается.

4. Возможно для лучшей устойчивости в качестве печи лучше использовать что-то шире, хотя у меня проблем с этим пока не было.

В конце концов, я коптильней доволен и с нетерпением жду следующего лета, чтобы снова ею воспользоваться.

Original article in English

Свежие комментарии